安藤ハザマ(本社:東京都港区、社長:野村俊明)は、山岳トンネルでの連続ベルトコンベヤを用いたずり出し作業において、クラッシャー、ベルトコンベヤの運搬能力を最大限生かすことのできる高効率ずり出し方式を開発の上、施工中の「(仮称)敦賀半島第1トンネル浦底工区(※1)」(以下、敦賀半島第1トンネル)工事で適用し、従来のベルトコンベヤによる工法と比較して、ずり処理時間を50%、掘削サイクルを25%短縮することに成功しました。また、今回の成果と過去の連続ベルトコンベヤを用いた現場での施工実績をもとに、トンネル断面や岩質に応じた最適なベルトコンベヤ設備(ホイールローダの大きさ、クラッシャー能力、ベルトコンベヤ容量)を選定するシミュレーションシステムを開発しました。

1. 背景

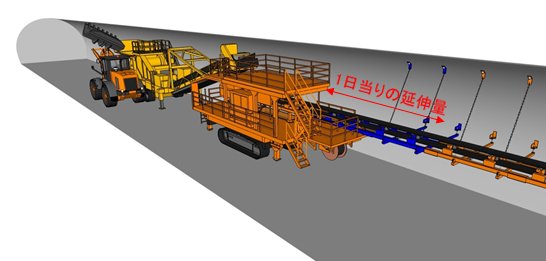

一般に、山岳トンネルの連続ベルトコンベヤ方式によるずり出し作業は、発破により破砕した掘削ずりをホイールローダで集積し、切羽後方に設置したクラッシャーに投入します。投入したずりはクラッシャーにてベルトコンベヤで運搬可能な大きさまで小割りしたのちに、後方の連続ベルトコンベヤに載せ替えて、トンネル坑外の仮設ヤードまで搬出します。

これまでの連続ベルトコンベヤでは、発破の飛び石による機械の破損防止のため、切羽から60m程度後方にクラッシャーを設置するのが一般的でした。さらに、ベルトコンベヤの延伸作業をトンネル進行40m程度ごとに行うことから、実際の切羽とクラッシャーの距離は60~100m程度となっていました。そのため、切羽からクラッシャーまでホイールローダによる繰り返し運搬がボトルネックとなり、能力の高いクラッシャーやベルトコンベヤ設備を設けても、その運搬能力を最大限生かすことができませんでした。

2. 特徴

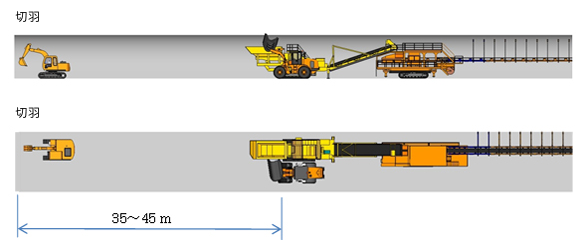

今回開発した方式では、制御発破により設備破損の原因となる飛び石を抑制し、さらに、防護鋼材と衝撃吸収材でクラッシャーを防護することで、切羽とクラッシャーの距離を近づけました。さらに、ベルトコンベヤの延伸を3mごとにトンネル掘削サイクルに組み込むことで、従来切羽を停止して40m程度まとめて延伸していた作業を、切羽を止めずに切羽の進行に合わせて実施できるようにしました。これらにより、切羽と後方のクラッシャーの距離を常に35~45m程度に保つことが可能となりました。

その結果、敦賀半島第1トンネルでは、ホイールローダを用いた切羽のずり出しサイクルが従来の80秒間隔から25秒間隔まで短縮し(※2)、ずり処理時間が80分から40分に短くなり、掘削サイクルも大幅に短縮しました。

また、本方式は、切羽とクラッシャーの距離が短いため、ホイールローダ作業を最小限に抑えることができます。また、従来、ずり出し作業の効率化を目的として試みられることもあった掘削ずりの仮置きや、ずり出し作業のたびにクラッシャーを前後進させて切羽に近づけるといった作業を前提としないことから、作業の省力化につながります。

3. 今後の展開

敦賀半島第1トンネルでは、ベルトコンベヤの配置等において制約の多い小断面(掘削断面積55m2)のトンネルでの本方式の有効性を確認しました。一方、大断面トンネルでは、配置等の制約が少ない代わりに、より大容量の運搬が求められるなど、異なる能力の設備が必要になります。

今後は、同時に開発したトンネル断面や岩質に応じた最適な設備を選定するシミュレーションシステムを用いて、トンネルごとの特徴に合わせた最適なずり出しシステムを構築し、トンネル施工の効率化を進めていきます。

-

敦賀半島第1トンネルの概要

工事名称:原子力災害制圧道路等整備工事(交付金)(仮称)敦賀半島第1トンネル浦底工区

工事場所:福井県敦賀市浦底地係

発 注 者:福井県

施 工 者:安藤ハザマ・敦賀旭土建・筧組・岡組JV

工 期:平成26年3月19日~平成31年3月25日

工事概要:敦賀半島の北部を東西に結ぶ内空47.5m2の断面積2車線の県道のトンネル工事。

全長3,863mのトンネルのうち、当社JVは東側から2,998mの掘削を行う。 -

切羽のずり出しサイクルとクラッシャーの処理能力について

敦賀半島第1トンネルで採用しているクラッシャーは、ホイールローダ1杯分のずり(約3t)のクラッシングに20~30秒要することから、クラッシングとホイールローダのサイクルがバランスしたものとなっています。

図1:ホイールローダによる切羽での集積状況

図2:クラッシャーへの投入状況

図3:連続ベルトコンベアの延伸

図4:切羽とクラッシャーの位置関係