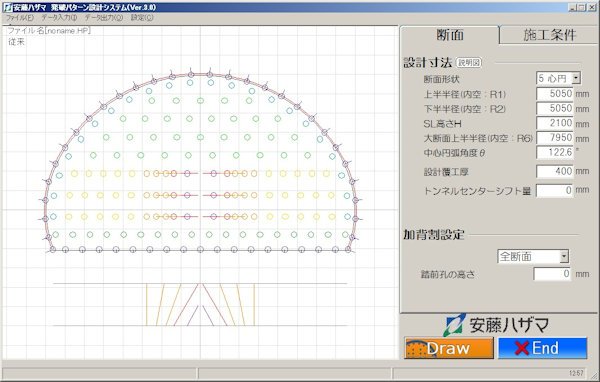

安藤ハザマ(本社:東京都港区、社長:福富正人)は、ICTの活用により山岳トンネル工事の生産性を大幅に高める取組を推進しています。その一環として、山岳トンネル工事における発破作業を最適化する発破パターン作成プログラムを開発しました(図1)。本プログラムを4つのトンネル現場で適用し、発破作業の大幅な効率化につなげています。

1.開発の背景

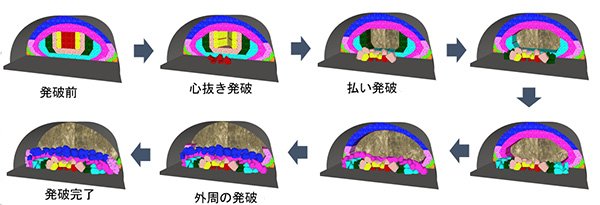

トンネル工事の発破では、最初に切羽面中心付近に心抜き発破(注1)を行うことで自由面(注2)を形成します。その次に、出来上がった自由面に向かって、発破1段毎に厚さ数10cmずつ岩盤を崩していき(注3)、徐々に、トンネル外周に向かって破砕範囲を拡げていきます(図2)。

装薬孔の配置(孔間隔、孔の角度など)は発破の出来に直結しますが、これまでは、装薬孔の位置を素早く測量して位置決めする技術や、実際に穿孔した位置を計測して記録する技術がなかったことから、発破作業のICT化が進まずに、作業員の経験を中心とした施工が長い間続けられてきました。しかし近年、トンネル現場にマシンガイダンス機能付きのドリルジャンボ(写真-1,2)が導入され、設計位置への装薬孔の穿孔や、実際に穿孔した孔の位置データの記録が可能となりました。当社は、それらのデータを活用し、切羽での掘削出来形データと比較することにより、地山状況に応じて最適な発破パターンを算出できる発破パターン作成プログラムを開発しました。

2.発破パターン作成プログラムの特徴

本プログラムは、岩盤の硬さなどの基本情報を入力することで発破パターン作図に必要な孔間隔や抵抗線長(注4) を決定する発破設計プログラムと、発破設計プログラムで算出した情報をもとに、個々の孔位置を座標化する発破パターン描画プログラムにより構成されています。

発破設計プログラムの開発では、これまでにマシンガイダンス機能付ドリルジャンボによるICT施工にて蓄積してきた施工データをベースに、心抜きから外周に向かって岩盤を払っていくための孔配置の従来の基本的な考え方を抜本的に見直し、岩盤状況に応じた孔間隔や抵抗線長の決定方法を再定義しました。

発破パターン描画プログラムでは、発破設計プログラムで算出した孔間隔や抵抗線長をもとに、個々の孔配置を座標化します。その後、座標化したデータを、マシンガイダンス機に読み込ませます。

3.導入効果

本プログラムを用いることにより、マシンガイダンス機から得られる穿孔情報などの地質情報や掘削出来形情報をもとに算定した発破毎の最適発破パターンを短時間で作成することが可能となり、次工程の発破へ容易に適用することが出来ます。

本プログラムとマシンガイダンス機能付きのドリルジャンボを活用した現場では、発破作業における穿孔長、穿孔時間、装薬量を2~3割削減することに成功しています。また、本プログラムを用いることで、想定した範囲を破砕する精度が大幅に向上し、余掘り量を大幅に低減しています。

4.今後の展開

今後、さまざまな地質状況のトンネル現場に本プログラムを適用し、山岳トンネル工事の発破作業のさらなる効率化に取り組んでまいります。

図1: 発破パターン作成プログラム

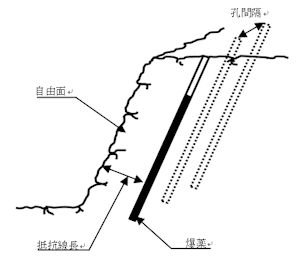

図2:発破の概要

写真1:マシンガイダンス機能付ドリルジャンボ

写真2:ドリルジャンボ運転席

-

心抜き発破

トンネル中央部に自由面を作り出すための最初の発破。 -

自由面

岩盤の発破は、岩盤中に孔を空けて内部に爆薬を詰めて爆破します。爆破作用は岩盤の抵抗が小さい方に働くので、爆薬から表面までの距離が近い側の岩盤が破砕されます。この岩盤が破砕される側の岩盤表面を自由面といいます。 -

払い発破

心抜きでできた自由面に向かって払っていく発破。

実際の発破作業では数十ミリセカンドの間隔で内側から外側に向かって払い発破を行っていきます。 -

抵抗線長

岩盤内の爆薬から自由面までの距離を抵抗線長といいます。